Condiții de procesare și modelare PPSU

1, temperatura de modelare

Punctul de topire al PPSU este de aproximativ 260 ° C, astfel încât cheia procesului de modelare este de a controla temperatura de încălzire. Temperatura ideală de modelare este de obicei între 180 ° C și 230 ° C. Temperatura de modelare poate fi prea mare sau prea mică. O temperatură prea mare sau prea scăzută poate duce la descompunerea sau deformarea materială.

2, presiune și viteză

Datorită fluidității slabe a topirii PPSU, necesitatea unei presiuni de injecție mai mari (de obicei 150-400MPa) și a unei viteze de injecție mai lente (10-30 mm pe secundă) pentru a se asigura că materialul topit poate umple complet fiecare colț al matriței.

3, Proiectarea mucegaiului

Datorită structurii moleculare strânse a PPSU și a cristalinității ridicate, proiectarea ar trebui să acorde atenție pentru a evita topirea în procesul de răcire de contracție și deformare. Se recomandă utilizarea unui alergător scurt, grosimea peretelui designului matriței pentru a asigura umplerea uniformă și răcirea rapidă a topiturii.

4, post-procesare

După modelarea PPSU, plasticul trebuie să fie post-tratament, cum ar fi uscarea și întărirea, pentru a îndepărta umiditatea reziduală și volatile, astfel încât materialul să devină mai dur și mai stabil.

5, alte precauții

În timpul procesului de turnare prin injecție, viteza și presiunea injectării, precum și condițiile de temperatură și de răcire a matriței, trebuie controlate strict pentru a preveni apariția bulelor, contracției și a altor probleme. În plus, fluiditatea slabă a materialului PPSU necesită utilizarea de șuruburi și duze cu vâscozitate ridicată.

PPSU Polyphenilsulfone Speciality Speciality oferă soluții de înaltă precizie prin procesul de turnare prin injecție de precizie pentru a îndeplini cerințele ridicate ale industriilor precum aerospațial. Principalele diferențe între modelarea sa de injecție de precizie și modelarea normală a injecției sunt cerințele de proiectare, procesul de fabricație și zonele de aplicare.

PPPSU Polyphenilsulfone este un plastic de inginerie special, cu o transparență ridicată și stabilitate hidrolitică, care poate oferi soluții compatibile pentru diverse industrii prin procesul de turnare prin injecție, care este mai popular decât piesele modelate prin injecție PSU, piese modelate cu injecție PES și piese turnate prin injecție PEI.

În raport cu industria de ultimă oră, precizia procesului obișnuit de turnare prin injecție nu a reușit să îndeplinească cerințele clienților, astfel încât procesul de modelare a injecției de precizie PPSU din cerințele de proiectare, procesul de fabricație, durata de viață a mucegaiului, rentabilitatea și alte aspecte ale efectuării de noi schimbări.

Cerințe de modelare a injecției de precizie PPSU:

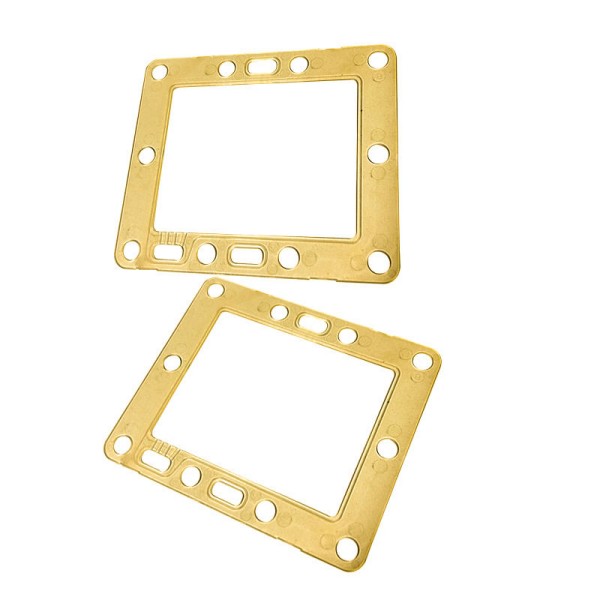

1. Cerințe de proiectare: procesarea produselor PPSU pe cerințele matriței de injecție este mai mare, pentru a se asigura că producerea de produse de înaltă precizie, de înaltă calitate, precizia dimensională a matriței și a finisajului de suprafață și a duratei de viață a mucegaiului a prezentat cerințe superioare .

2. Selecția materialelor: piesele de modelare prin injecție PPSU sunt de obicei selectate cu duritate ridicată, materiale rezistente la uzură ridicate pentru a face matrițe, pentru a răspunde cererii pentru producție de modelare a injecției de lungă durată și intensitate.

3. Viața mucegaiului: mucegaiuri de injecție de precizie PPSU datorită procesului de producție pentru a rezista la presiune și uzură mai mare, astfel încât durata de viață a ciclului este relativ scurtă, în general în zeci de mii până la sute de mii de cicluri de injecție.

4. Eficiența costurilor: Procesul de modelare a injecției de precizie PPSU are cerințe mai mari pentru matriță, costul inițial este mare, iar după producerea în masă, costul de întreținere și utilizarea costului este relativ mic.

5. Application areas: PPSU precision injection molded parts for high-precision industries: aerospace, automotive parts, precision instruments, analytical testing and other high-precision, miniaturized parts and components have higher requirements of industrial supplies, ordinary injection molding is not up to această cerință.

Rezuma

PPSU Precision Injection Tolding Piese și prelucrarea obișnuită a modelării prin injecție este principala diferență între cerințele sale de proiectare, procesul de fabricație și zonele de aplicare, modelarea prin injecție de precizie PPSU este potrivită pentru precizia produsului și a cerințelor de control al calității din domeniul extrem de ridicat, cu injecție obișnuită este potrivit pentru o gamă largă de aplicații.

Caracteristicile termoformării prelucrării blisterului PPSU

1, proprietăți excelente ale materialului

PPSU are o rezistență ridicată la căldură, rezistență chimică și proprietăți mecanice excelente, pentru a răspunde nevoilor unei varietăți de forme complexe și a unei cereri mari de produse.

2, personalizare puternică

Prin reglarea temperaturii de încălzire, a presiunii de modelare și a proiectării matriței și a altor parametri, pentru a fabrica produse de diferite dimensiuni, forme și grosimi. În același timp, se poate adăuga în procesul de modelare, cum ar fi barele de armare, firele și alte structuri pentru a îmbunătăți proprietățile mecanice și funcționalitatea produselor.

3, costuri mai mici de procesare

În comparație cu modelarea prin injecție și alte procese de modelare, echipamentele de termoformare a blisterului și costurile mucegaiului sunt mai mici, iar procesul de producție consumă mai puțină energie, ceea ce ajută la reducerea costurilor de producție.

4, durabil din punct de vedere al mediului

PPSU este un material ecologic care poate fi reciclat. În același timp, procesul de termoformare blister produce mai puține deșeuri, contribuind la reducerea poluării mediului.

5, o gamă largă de aplicații

Produsele de termoformare PPSU Blister pot fi utilizate în medicamente, produse alimentare, produse cosmetice, produse electronice și multe alte domenii, cererea de piață este ridicată.

Produsele PPSU prelucrează problemele comune și soluțiile lor

1, apariția bulelor de aer

Bulele sunt produse PPSU obișnuite se datorează în principal că temperatura matriței este prea mare sau viteza de injecție este prea rapidă. Soluția este de a reduce temperatura mucegaiului, de a încetini viteza de injecție și, în același timp, poate crește timpul de injecție și a doua etapă a timpului de injecție, pentru a permite gazului să aibă suficient timp pentru descărcarea matriței.

2, contracție

Produsele PPSU în procesul de răcire vor apărea contracție, dacă prea mult contracție va duce la deformarea produsului. Soluția este de a crește temperatura mucegaiului în timpul procesării, încetiniți rata de răcire, în timp ce puteți crește timpul de injecție și presiunea de injecție pentru a permite materialului să umple mai bine cavitatea matriței.

3, crăpături fisuri

În principal, din cauza proiectării nerezonabile a matriței sau a temperaturii matriței este prea scăzută. Soluția este de a verifica dacă proiectarea matriței este rezonabilă, dacă există vreo problemă de modificare în timp util. În același timp, poate fi adecvat pentru a îmbunătăți temperatura mucegaiului și temperatura de procesare, încetiniți viteza de injecție, pentru a lăsa materialul să curgă mai bine și să umple cavitatea matriței.

4, aspectul de cereale de argint de argint

Se datorează umidității excesive sau volatilelor din materialul PPSU, soluția este de a verifica dacă materialul este uscat, pentru a se asigura că nu există umiditate sau volatile în material. În același timp, puteți crește în mod corespunzător temperatura și temperatura de procesare a matriței, creșteți timpul de injecție și presiunea de injecție, pentru a permite materialului să curgă mai bine și să umple cavitatea matriței.

5, apariția opacității sau a inconsecvenței culorii

Se datorează calității problemelor materiale PPSU, soluția este de a verifica dacă materialul este calificat, dacă există o problemă de înlocuire în timp util. În același timp, poate fi adecvat pentru a crește temperatura de procesare și pentru a prelungi timpul de procesare, pentru a lăsa materialul mai bine plastifierea și amestecarea uniformă.