Fluxul de procesare a plăcii epoxidice FR-4

FR-4 epoxid din sticlă epoxidică prepararea și procesarea suprafeței produsului laminat

1. După ce suprafața de cupru a fost modelată și gravată pentru a forma circuitul, manevrarea și contactul cu suprafața PTFE ar trebui să fie reduse la minimum. Operatorul ar trebui să poarte mănuși curate și să plaseze un film compartimentat pe fiecare placă pentru transfer la următorul proces.

2. Suprafața PTFE gravată este suficient de aspră pentru lipire. Se recomandă ca suprafața PTFE să fie tratată pentru a oferi aderență adecvată în care au fost gravate foile sau unde vor fi legate laminate descoperite. Chimia utilizată în procesul de preparare PTH poate fi, de asemenea, utilizată pentru prepararea suprafeței. Sunt recomandate gravuri plasmatice sau chimice care conțin sodiu, cum ar fi FLURURETCH® de Acton, Tetraetch® de Gore și Bond-Prep® de APC. Tehnici specifice de procesare sunt din nou disponibile de la furnizor.

3. Tratamentul suprafeței cuprului ar trebui să asigure rezistența legăturii. Un finisaj al circuitului monoxid de cupru maro va îmbunătăți forma suprafeței pentru lipirea chimică cu adezivii tacbondi. Acest proces necesită un curat pentru a elimina reziduurile și uleiurile de procesare. În continuare, gravura fină de cupru este realizată pentru a crea o suprafață aspră uniformă. Cristalele de ac de oxid maro stabilizează stratul de legare în timpul procesului de laminare. Ca în cazul oricărui proces chimic, este necesară o curățare adecvată după fiecare etapă. Reziduurile de sare pot inhiba legătura. Clătirea trebuie supravegheată, iar valoarea pH -ului trebuie menținută sub 8,5. Uscați straturile unul câte unul și asigurați -vă că suprafața nu este contaminată cu uleiuri, cum ar fi uleiuri de mână.

Stivuire și laminare

Temperatura recomandată de legătură (presare sau placă): 220 ° C) 425 ° F (220 ° C)

1. 250ºF (100 ° C) Coaceți laminatele pentru a îndepărta umiditatea. Depozitați laminate într -un mediu strict controlat și utilizați în 24 de ore.

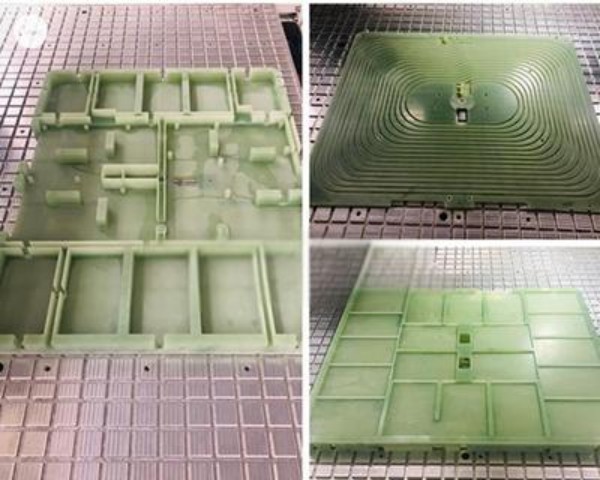

2. Un câmp de presiune trebuie utilizat între placa de scule și plăcile electrolitice individuale pentru a permite o distribuție uniformă a presiunii în placa de control. Zonele de înaltă presiune prezente în bord și în placa de circuit care va fi umplută vor fi absorbite de câmp. Câmpul uniforma, de asemenea, temperatura de la exterior la centru. Aceasta creează o grosime uniformă de la placa de control la placa de control.

3. Consiliul trebuie să fie format din straturi subțiri de legături TAC furnizate de furnizor. Trebuie să aveți grijă pentru a preveni contaminarea atunci când tăiați straturile subțiri și stivuirea. În funcție de cerințele de proiectare și umplere a circuitului, sunt necesare unu până la trei fișe de legătură. Zona care trebuie completată, precum și cerințele dielectrice sunt utilizate pentru a calcula necesitatea unei foi de 0,0015 ”(38 micron). Plăcile cu oglindă fină curată sau oglindă din aluminiu sunt recomandate între laminate.

4. Pentru a ajuta la laminare, se aplică un vid de 20 de minute înainte de încălzire. Un vid este menținut pe tot parcursul ciclului. Evacuarea aerului va ajuta la asigurarea finalizării încapsulării circuitului.

5. Monitorizarea temperaturii cu ciclism adecvat poate fi determinată prin plasarea termocuplelor în zona periferică a plăcii centrale.

6. Placa poate fi încărcată pe un platou de presă rece sau preîncălzit pentru pornire. Creșterea termică și ciclismul vor fi diferite dacă câmpul de presiune nu este utilizat pentru a compensa. Intrarea de căldură în pachet nu este critică, dar ar trebui controlată pe cât posibil pentru a minimiza decalajul dintre zonele periferice și centrale. De obicei, ratele de căldură variază de la 12-20ºF/min (6-9 ° C/min) la 425ºF (220 ° C).

7. Odată încărcat în presă, presiunea poate fi aplicată imediat. De asemenea, presiunea va varia în funcție de dimensiunea panoului de control. Ar trebui controlat în intervalul de 100-200 psi (7-14 bar).

8. Mențineți căldura presă fierbinte la 425ºF (230 ° C) timp de cel puțin 15 minute. Temperatura nu trebuie să depășească 450ºF (235 ° C).

9. Minimizați timpul fără starea de presiune în timpul laminării (de exemplu, timpul de transfer de la presa fierbinte la presa rece). Mențineți presiunea în starea de presiune până când este sub 200 ° F (100 ° C).