Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.

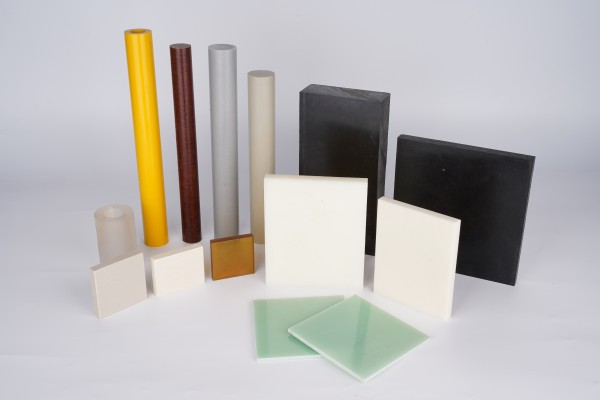

Plasticul este un monomer ca materie primă, prin polimerizare sau polimerizare de reacție de policondensare a compușilor polimerici (macromolecule), rezistența sa la deformarea capacității mediului, între fibre și cauciuc, prin rășini și umpluturi sintetice, plastifiagi, stabilizatori, lubrifianți,, lubrifianți, culoare și alți aditivi.

Componenta principală a plasticului este rășina. Rășina este un compus polimeric care nu a fost încă amestecat cu diverși aditivi. Termenul de rășină a fost numit inițial după lipidele secretate de plante și animale, cum ar fi rozina și viermele. Rășina reprezintă aproximativ 40% până la 100% din greutatea totală a plasticului. Proprietățile de bază ale materialelor plastice sunt determinate în principal de natura rășinii, dar aditivii joacă și un rol important. Unele materiale plastice sunt compuse practic din rășini sintetice, care conțin sau puțini aditivi, cum ar fi plexiglasul etc.

Plasticul este arta componentelor principale, la o anumită temperatură și presiune modelată într -o anumită formă, iar la temperatura camerei poate menține forma stabilită a materialelor organice polimerice. Plasticul este ușor și puternic. Densitatea generală de 0,9-2,3g/mm3, este 1/8-1/4 din oțel, aluminiu 1/2, prietenia proprietăților de izolare electrică, stabilitate chimică excelentă, rezistență la uzură bună, o bună transmitere a luminii și performanță de protecție, bună Absorbția de șoc și performanța de amortizare a sunetului. Materialele plastice în funcție de performanța căldurii de suprafață sunt împărțite în termopositie trebuie să fie scriblice și plastice termoplastice.

Caracteristici din plastic termozetând: la o anumită temperatură după o perioadă de încălzire, presiune sau adăugați întăritor după o reacție chimică și întărire, întărirea structurii chimice a schimbărilor din plastic, dură, insolubilă în solvenți, nu se mai înmoaie după încălzire, cum ar fi cele Temperatura este prea mare la descompunere. Cum ar fi materialele plastice fenolice (cunoscute în mod obișnuit ca bakelit), materialele plastice epoxidice (EP) și așa mai departe.

Caracteristici termoplastice: schimbările de căldură ale stării fizice prin înmuierea solidă sau topirea într -o stare de lichid vâscos, dar după răcire și poate deveni dură și solidă, iar procesul poate fi repetat de mai multe ori. Structura moleculară a plasticului în sine nu se schimbă. Cum ar fi plasticul din polietilenă (PE), plastic cu clorură de polivinil (PVC).

| Clasificarea materialelor plastice | Concept | Materiale plastice | |

| Clasificare după aplicație | Plastice de inginerie | În general, se referă la o serie de materiale plastice de calitate industrială, cum ar fi cele utilizate la fabricarea pieselor de mașină sau a structurilor de inginerie | PA PC POM ABS PPO PBT |

| Placele de scop general | Materiale din plastic care au doar caracteristicile generale ale materialelor din plastic și nu pot înlocui materialele din plastic mecanice sau inginerești | PVC PS fenolic, amino plastic | |

| Clasificarea prin proprietăți fizice și chimice | Termoplastic | Materiale plastice care pot fi încălzite în mod repetat pentru a se înmuia și a răci să se întărească și să se modeleze | PA PC POM ABS PPO PBT PVC PS |

| Plastice termozetătoare | Plastic care este vindecat de căldură și apoi înmuiat de căldură și modelat din nou. Rășini sintetice care pot fi utilizate o singură dată | Fenolic, amino, epoxid și rășină | |

| Compoziția materialelor plastice | Rășini, umpluturi, plastifiante, coloranți, stabilizatori, lubrifianți etc. | ||

| Motive care afectează calitatea pieselor din plastic | 1. Proiectarea produsului 2. Proiectarea și producția plastică a mucegaiului 3. Performanța și calitatea materialelor plastice 4. Parametrii de reglare a machinei | ||

| Parametrizare | Temperatura | A. Temperatura cilindrului b. Temperatura duzei c. Temperatura matriței | |

| Stresuri | A. Presiunea de prindere a mucegaiului b. Presiunea de injecție c. Menținerea presiunii d. Presiune din spate | ||

| Viteză | A. Viteza șurubului b. Viteza de închidere a matriței c. Viteza de injecție d. Viteza de deschidere a matriței | ||

| Sincronizare | un timp de injecție b Holding timp de răcire | ||

| Factori care afectează fluxul de materiale plastice | 1. Soiuri de plastic 2. Structura matriței 3. Procesul de modelare 4. Higroscopicitate, sensibilitate termică și conținut volatil 5. Cristalinitate 6. Crăpătură de tensiune și fisură de topire 7. Viteza de setare |

Principalele defecte ale produselor din plastic:

1. PHI PEAK : Din cauza parametrilor de injecție sau a mucegaiului în funcție de motivele franjurilor din plastic, mai ales pe suprafața de despărțire a matriței, Thimble, Slider și alte activități

2

3. Linia de fuziune (linia de apă) : fluxul de topire din plastic în cavitate atunci când se confruntă obstacole (miez și alte obiecte) componenta topită pentru a ocoli obstacolele nu pot fi o fuziune bună, iar formarea unei linii clare pe suprafața plasticului

4. FAXTLINE : Materii prime în curgerea cavității mucegaiului pe suprafața apei ca centrul dungilor pe tot parcursul anului

5. Lipsa de lipici (subliniat): Din cauza unei presiuni de injecție insuficiente sau a evacuării slabe în cavitatea matriței și în alte motive, astfel încât rășina topită să nu poată fi modelată într -un colț al cavității și fenomenul local cauzat de lipsa lipiciului

6. Alb de sus (top convex): Datorită eliberării slabe a mucegaiului, suprafața produsului este supusă unei forțe de ejecție puternice și produce mărci albe sau denivelări

7. Bule: A datorită materiilor prime din modelare înainte de uscarea completă, apa la temperatura ridicată a rășinii din mijlocul Chinei și formarea de bule B în peretele produsului este mai departe de suprafața exterioară a vitezei de răcire decât partea centrală a postului cu răcirea, centrul expansiunii exterioare de contracție a rășinii, astfel încât partea centrală a umplerii bulelor de vid insuficiente generate

8. Scorching: din cauza motivelor de evacuare slabe pentru scârbă și înnegrire

9. Deformare: produsul modelat din anumite motive pentru stresul rezidual intern după demorarea deformării rezultate

.

11. Trageți alb: Produsele de modelare în afara matriței din cauza tensiunii materialului cârligului este mai mare decât forța de ejecție a barei superioare, astfel încât unele părți ale albirei produsului

12. Floarea materialului: datorită materiilor prime din modelarea pentru uscarea completă și formarea de puncte sau linii de modele

13. Diferența de culoare: Suprafața produsului este în contradicție cu culoarea standard a eșantionului

November 21, 2024

November 20, 2024

October 20, 2022

Trimiteți e-mail acestui furnizor

November 21, 2024

November 20, 2024

October 20, 2022

Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.

Completați mai multe informații, astfel încât să poată lua legătura cu tine mai repede

Declarație de confidențialitate: Confidențialitatea dvs. este foarte importantă pentru noi. Compania noastră promite să nu vă dezvăluie informațiile personale pentru nicio expansiune cu permisiunile dvs. explicite.